以輕量化、電動化和智能化為核心的技術和產業競爭決定著汽車產業的未來。隨著大量新技術、新工藝的引入,企業正從“制造驅動”加速向“研發驅動”升級、迭代。

2024年7月3日,第十九屆上海國際汽車制造技術與裝備及材料展覽會(簡稱AMTS 2024)在上海新國際博覽中心W1-W5和E1-E2館隆重開幕,以“向新而行,智領未來”為主題,聚焦汽車及新能源全產業鏈。

汽車行業是最早采用自動化機器視覺技術的行業之一。機器視覺技術的應用已貫穿了整個汽車制造過程,包括從初始原料質量檢測發展到汽車零部件100%在線測量,再對制造過程中的焊接、涂膠、沖孔等工藝過程進行把控,最后對車身總成、出廠的整車質量進行把關。如今,在智能化、輕量化的發展趨勢下,汽車行業對機器視覺的需求度仍在持續提升。

Bsports必一體育

中科融合作為MEMS光學智能傳感技術的全球領導者,核心芯片及模組具備高科技、高效能、高質量特征,是汽車制造行業新質生產力的中堅力量,其自研高精度MEMS激光投射模組及核心3D成像模組廣泛應用于汽車制造場景中,助力客戶實現零部件智能化、柔性化生產,幫助終端客戶大幅提升產線生產效率及質量標準,持續賦能汽車智能制造。

目前,汽車車身零件的螺母焊接通常依靠人工作業。然而,隨著人工成本不斷攀升,工作人員流動性大且不穩定,行業迫切尋求更為理想的作業模式。基于此,萬峰自動化重磅推出螺母焊接柔性工作站,搭載中科融合3D視覺系統及完全自主開發的控制軟件,徹底顛覆了汽車行業內螺母焊接的傳統制造方式。

一個柔性工作站,僅需在控制面板進行簡單操作,整個系統即可以自動適配,機器人通過切換不同的抓手生產不同規格的零件,用戶還能夠根據產量情況靈活調配生產零件。整個系統不僅減少了工作人員數量,還省去了相關的培訓以及作業熟練過程,能夠讓設備始終保持高效且不間斷運作,極大程度地降低了用戶的生產成本。

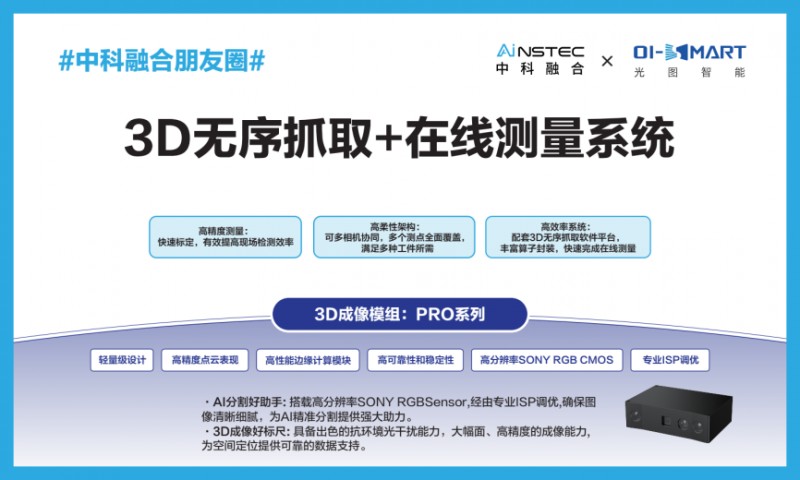

光圖智能3D無序抓取軟件與在線測量系統,搭配中科融合3D視覺系統實現了3D抓取+在線測量整套解決方案。深度融合了各項視覺技術,綜合實現識別、測量、引導等視覺功能的復雜系統,真正實現準、快、智、穩的非接觸關鍵點空間坐標100%在線測量方案。

利用中科融合3D視覺傳感器對被測物進行拍照,對被測物各個特征點進行識別、提取、匹配,計算出其準確的空間位置,進而引導機器人系統實現精準抓取、上料、放置及裝配等操作。光圖智能在線測量系統則是利用在線測量技術對目標產品重要特征點和關鍵功能點進行100%精準在線測量及數據實時動態監控,檢測效率大幅提升,助力企業提質增效。

(3)高效率系統:配套3D無序抓取軟件平臺,豐富算子封裝,快速完成在線D相機檢測

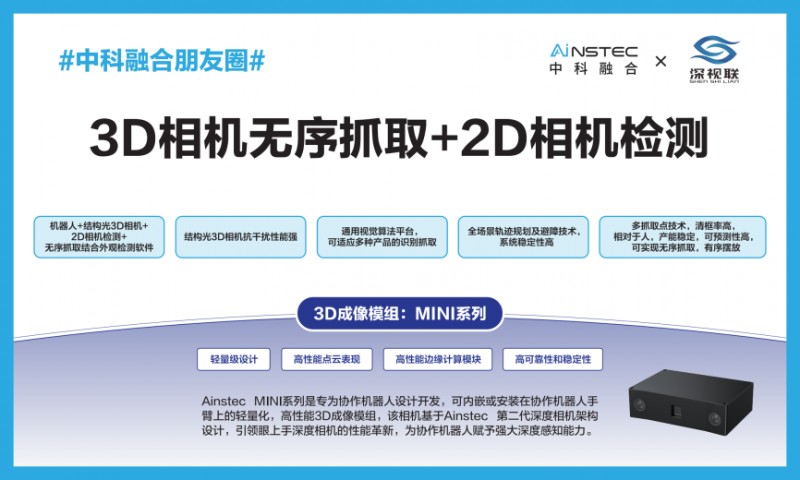

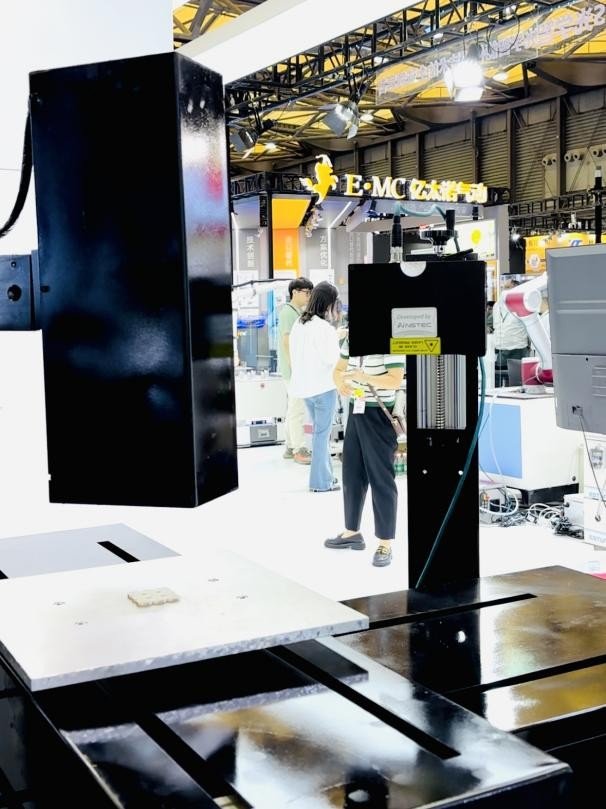

高性能工業級3D相機可以實現高速、高精度的三維重建,可對眾多類型的物體輸出高質量的3D數據,尤其對精細結構、光澤表面具有較強適應性,工作距離內保持良好的抗環境光性能。可應用于工業機床上下料、裝配等場景,兼容毛坯、精加工、涂漆、鑄造等多種類型工件。

(1)機器人+結構光3D相機+2D相機檢測+無序抓取結合外觀檢測軟件(2)結構光3D相機,抗干擾性能強

(4)全場景軌跡規劃及避障技術,系統穩定性高(5)多抓取點技術,清框率高,相對于人,產能穩定,可預測性高,可實現無序抓取、有序擺放

翼菲移動機器人國內首家ODM供應商,產品覆蓋潛伏移動機器人、復合移動機器人、智能叉車等全系列AMR移動機器人產品,應用自研AGV及倉儲軟件系統核心技術,

定位精度達到0.35毫米,可在1.5秒之內完成3D數據的獲取及分析,為全球知名汽車品牌,包括最大新能源汽車電池生產商、三大豪華品牌及多家新勢力,打造屬于車企自己的AGV。

(1)一體化底盤設計,全浮動減震,減少機械臂及貨物影響(2)搭載3D視覺系統,機械臂視覺定位精度0.1mm

(4)全球首創 Scara復合機器人,8小時快速部署,減少50%成本(5)360°全范圍安全防護,確保100%運行安全

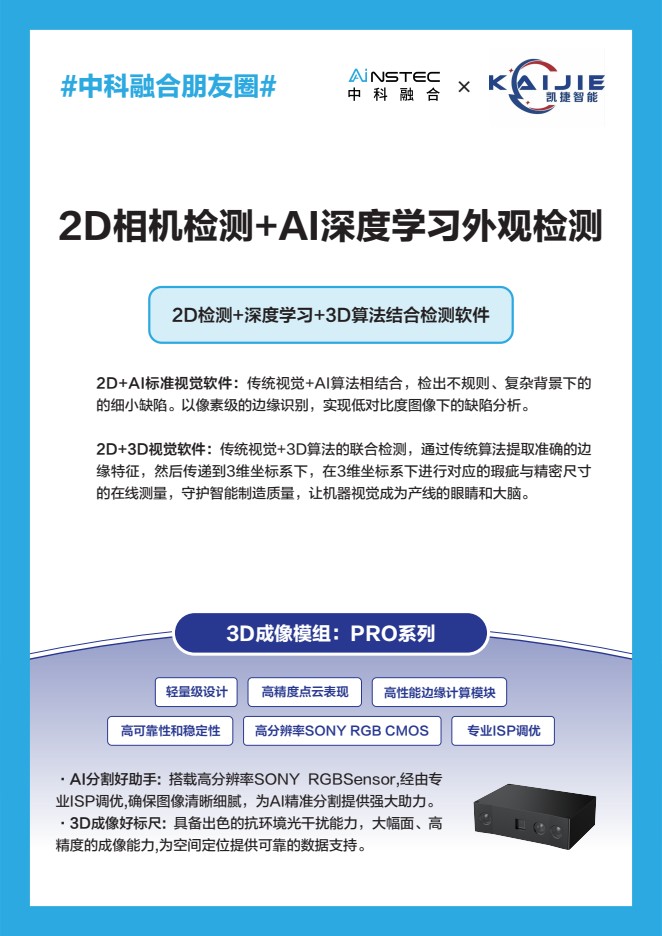

(2)2D+3D視覺軟件:傳統視覺+3D算法的聯合檢測,通過傳統算法提取準確的邊緣特征,然后傳遞到三維坐標系下,在三維坐標系下進行對應的瑕疵與精密尺寸的在線測量。

中美核心技術同臺展示,動態展示了中科融合MEMS與德州儀器DLP投射效果,通過多維度展現性能優勢,體現了其核心技術的國際先進、國內領先地位。

不僅在功耗和體積方面優于美國德州儀器壟斷的DLP技術,更具備國內制造和生產條件,實現了自主可控,為客戶帶來全新、靈活、擴展性的解決方案。

打通了工藝、器件、算法和光電集成的全鏈條核心技術,大幅加速了先進光學智能傳感在各個場景的快速滲透與應用,打破了海外壟斷,實現了關鍵核心部件的國產替代及自主可控,徹底解決了供應鏈壟斷風險。

中科融合高精度MEMS激光投射模組典型的FOV可達50°×50°,DLP4710的FOV為49°×28°,同樣的?作距離下中科融合MEMS光機的投射幅?是DLP光機的1.9倍,成像面積更大,突破了3D相機的光學瓶頸,可支持更大視野的工作場景。

在投射距離變動下,條紋清晰度存在明顯差異,中科融合高精度MEMS激光投射模組光源景深遠,光學系統相較DLP更簡單,可?持更?的?作范圍,覆蓋1-4m的工作距離。

中科融合建立起可靠、穩定、持久的質量服務體系,通過各類嚴格測試,確保產品在實際使用場景中的穩定性和持久性,使其能夠應對嚴苛和具有挑戰性的工作環境,從而更好地為用戶服務、為行業賦能。